前回に引き続き構造設備規則の解釈・対応方法について当社の事例を紹介しながら解説する。今回は、構造設備規則の4番目からの再開である。

いつも前置きが長いと友人から指摘を受けたので、今回は前置きなしに早速、条文の確認から開始する。

四 作業所は、次に定めるところに適合するものであること。

4番目の項目はイロハニホへの6項目あるので、それぞれ確認していく。

イ 照明及び換気が適切であり、かつ、清潔であること。

まず、照明については気にすることはない。普通に作業上必要な明るさがあればOKで、作業室の照度を測定したデータの提出も不要である。当社の場合、照明は家庭用のシーリングライトが設置されている。

次に換気だが、これは実はポイントで、換気扇が査察の際にチェックされることがある。当社は製造室に換気扇が設置されているが、アパートのいわゆるキッチンであったために付いている訳であり、当社が意図的に設置したものではない。「換気扇キレイですね」というコメントが査察の際に受けられたのは、アパートのオーナー様があまりにも汚いので、わたしたちが入居する際に新品に交換いただいていたのだ。ここは、わたしたちもノーチェックだったので、完全にオーナー様に救われた。必ずしも換気扇の設置が求められる訳ではないが、もし換気扇が設置されていたら、査察前に掃除もしくは交換することをお勧めする。

また、「清潔であること」とは、あまりにもザックリだが、製造所をキレイにしておくことで問題はない。ハード的には清潔であることのキーワードは「清掃がしやすい床や壁」と捉えれば良い。例えば、床はコンクリートやタイルまたは板張りであることが良い。カーペットや畳では、塵埃が溜まりやすくため好ましくない。当社の場合も、製造室の半分ぐらいのエリアが当初、畳であったため、すべての畳を取り除き、板張りに変更した。壁についても同様で、必要以上にデコボコしていたり、今はないだろうが土壁であったりといったケースは、清潔とは言えない。当社の壁は、石膏ボードに壁紙が貼ってある一般的なアパートの壁であるので、普通の壁だったら問題になることはない。ただし、1点指摘されたのは、「ふすま」は良くないということ。これは印象なのかも知れないが(衛生面に大きな問題があるとは思わないが)、ふすまは取り外し、ロールスクリーンに変更した。

更に清潔であることを実践するために、わたしたちが設置したモノとルールを紹介する。

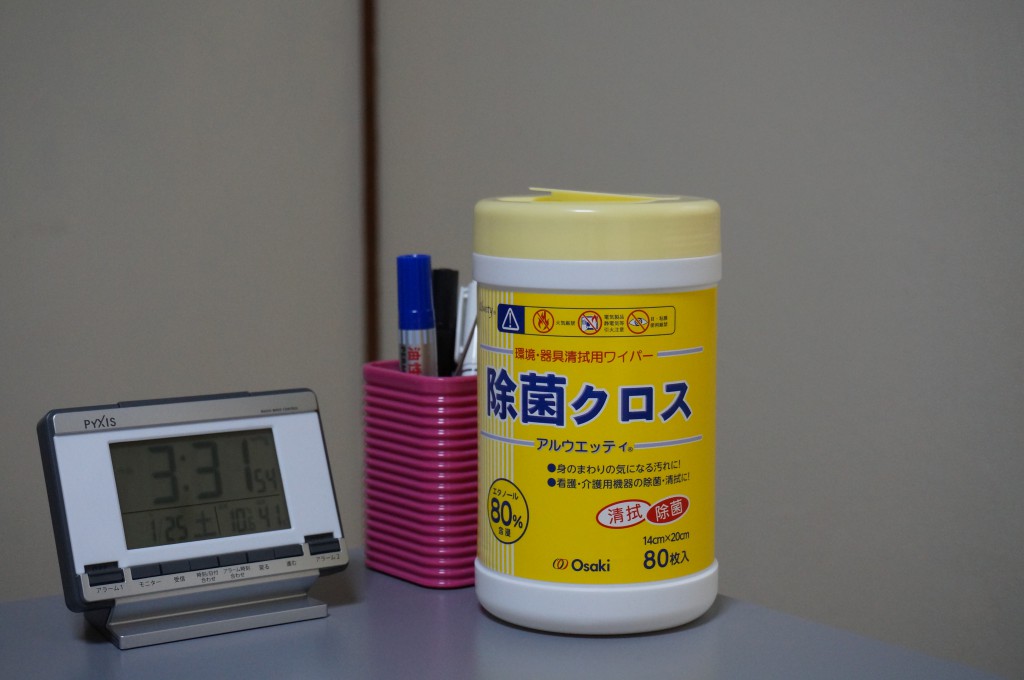

わたしたちは、製造室の入り口に粘着マットを設置し、粘着マットでゴミを落としてから入室するような手順とした。また、清掃用具として、掃除機、クイックルワイパーおよび除菌アルコールワイプを設置し、作業前後は製造室を清掃し、作業台は除菌アルコールのワイプで清拭してから作業を開始するようにする等、随所に「清潔であること」を実践できるように小物類を設置し、清掃ルールを設けた。

このように「清潔であること」と書かれているだけの条文ではあるが、そこからハード的な対応を行い、更にはソフト対応を徹底すれば、清潔な作業所は確保できるのである。

ロ 常時居住する場所及び不潔な場所から明確に区別されていること。

これは、一般的な製造所だったら、問題になる話ではないのだが、当社の場合はアパートだったので、ここが大きな問題となった。アパートや自宅での業取得を考えている企業はこの条文がポイントになることを理解しておいていただきたい。

当社の事例を紹介すると、まずアパートだからと言って常時居住する訳ではないことを明確化した。製造所全体の図面を用いて、説明したのだが、オフィスエリアはあるものの、居住エリアはないとのことで了承が得られた。ただし、製造室と廊下を簡易的な間仕切りで区分し、扉もない状態だったため、この点は壁で明確に区分し、製造室に入室するための扉を設置した。実際に下記に写真を示すが、当初、写真にある左側の壁及び扉はない状態だったが、製造室と一般エリアを明確に区分するために設置した。また、使用しない浴室はチェーンを取付け、使用禁止のプレートを表示することで、関連のないエリアということを明確化した。

このように、明確な区分にはやはり壁が必要になる。許可区分の包装・表示・保管のみであれば、パーテーションでも許可されるかも知れないが、わたしたちが取得した一般区分はやはり壁が必要になることを認識いただきたい。

ハ 作業を行うのに支障のない面積を有すること。

製造所の面積は、どの程度でなければならないという数値的なものはない。当然、製造予定の品目が大型であれば、それに合わせて適正なサイズの作業室を準備すれば良いということになる。当社の場合は、製造室の大きさが、7.5畳と6畳の部屋だったので、合わせて13.5畳程度の広さである。申請時は作業所の面積を提示する必要があるため、しっかりと測定をしておく必要がある。実際の査察において査察官がメジャーで作業室の寸法を測ることはなかったが(噂では測るらしいとの情報もあったが)自分たちで測定しておけば問題になることはないであろう。

ニ 防じん、防湿、防虫及び防そのための構造又は設備を有すること。ただし、製品により支障がないと認められる場合は、この限りでない。

この要求事項に対しては、当社では具体的な対策は行っていない。例えば、クリーンルームを設置し、そこで製作しなければならない製品においては、このような対応が必要になるが、当社のようにクラスⅠの鋼製小物類を製造する場合は、ここまでのスペックはホツ用ないと判断し、具体的な対応は行わなかった。但し、他の条文でもあったように作業所は「清潔であること」が大前提なので、防じんや防湿、虫やネズミに対する特別な対応をしないまでも、作業前後の清掃や定期的なメンテナンスを行うことで、製造所の維持管理することは重要である。

ホ 廃水及び廃棄物の処理に要する設備又は器具を備えていること。

当社の場合は、洗浄に水を使用するが、廃水は一般廃水、廃棄物については、廃棄物業者への委託ということで、特別な設備・器具は設置しなかった。なので、この要求事項においても難しく捉える必要はなく、その製造する品目に合わせて、準備をすれば良いということになる。

ヘ 製品(法第十四条第二項第四号に規定する政令で定める医療機器に係る製品を除く。)により有毒ガスを取り扱う場合には、その処理に要する設備を有すること。

まず、ここに記されている法第十四条第二項第四号は、薬事法の製造販売の承認に関することなので、当社のようにクラスⅠの一般医療機器を製造する場合は該当しないので、特に深く読み解く必要はなかった。また、製造において有毒なガスを取り扱うこともないため、特別な設備も設置していない。もし、何がしかのガスが発生する場合は、ドラフトや局所排気装置等を設置する必要があるが、そのようなケースは非常に稀であろう。

五 製品、製造用物質(製造工程において中間製品に使用される物(製品の一部となるものを除く。)をいう。以下同じ。)及び構成部品等(製造工程において使用される部品、組立品(製品に使用されるものに限る。)、原料、材料、容器、包装、表示物(添付文書を含む。)等であつて、製品の一部となるもの及び製品のソフトウエアをいう。以下同じ。)を区分して、衛生的かつ安全に貯蔵するために必要な設備を有すること。

ここに書かれているように、医療機器製造業者は、保管設備を有する必要がある。ここで注目すべきキーワードは「区分」である。具体的には、構成部品、製品、および資材といった製造用物質を区分して保管する必要がある。また、それぞれのモノに対するステータスも重要になってくる。ステータスとは現在の状態のことを意味し、例えば保管されている構成部品は製造に使用して良いのか、それともまだ受入検査が終わっていないのか、と言った状態を区分して保管できれば直良しである。

当社の保管設備について紹介しよう。まず、当社の場合は、専用の保管室という部屋を設けた。4.5畳の和室を改装し(畳を板張りに変更)、スチールラックを設置した。スチールラックは①製品、②構成部品、③資材とそれぞれ分けて設置し、「何の置き場なのか」が明確に分かるように表示を行った。更に、スチールラックを2つに分けて、「試験中」と「試験適」という表示を行い、それぞれの状態に合わせて保管できるように配慮した。更に、保管室は施錠を行い、その鍵は責任技術者が保有することで、入室の制限がされ、誤って保管品を移動できないような対応を取った。

このように当社の場合は、「区分」というキーワードに着目し、それぞれの品目を保管できるスペースを設け、更には床を改装することで衛生的に、且つ施錠管理で安全な保管ができる設備を設けたということになる。

六 製品、製造用物質及び構成部品等(以下この条から第十四条の四までにおいて「製品等」という。)の試験検査に必要な設備及び器具を備えていること。ただし、当該製造業者等の他の試験検査設備又は他の試験検査機関を利用して自己の責任において当該試験検査を行う場合であつて、支障がないと認められるときは、この限りでない。

これで最後の要求事項になるが、試験検査に関することである。製造においては、構成部品の受入検査や出荷のための製品検査等、数種の試験検査が行われることになる。これら試験検査は、条文に書かれているように、外部機関に委託してもOKなため、委託を採用する場合は、本項目は不要になるが、当社の場合は、自社で試験検査を行うことから、必要な設備器具を揃えた。

当社の例を紹介すると、まず具体的にどのような試験検査を行うのかというところから設定をした。当社の製造予定の品目はステンレス部品の組立によって完成することから、以下のような検査を設定した。

①受入検査

・寸法検査

・外観検査

②製品検査

・寸法検査

・外観検査

・機能検査

まず、受入検査では、構成部品や資材が設定した規格通りに仕上がっているかを寸法検査によって確認する。更に外観検査により、傷や色等、通常の使用に支障がないことを確認するという設定にした。このため、ここで設定した設備器具は、ノギスと直尺およびルーペライトとした。具体的にはノギスと直尺を用いて寸法を検査し、外観検査は目視で行うのだが、ルーペライトで拡大しながら必要な照度下で試験を行うこととした。

次に製品検査は、受入検査と同様に組立済みの製品の寸法と外観を検査する。更に実際の動作をさせてみて、仕様通りに動くかを確認する機能検査を設定した。これらに用いる設備器具は、受入検査と同様にノギス、直尺およびルーペライトとなる。機能検査は、試験者が手作業で実際に動作させるため、設備機器は不要とした。

このように、製造に用いる設備機器同様に特別大掛かりなモノがなくても、試験検査は十分に可能である。更に当社の場合は、ルーペライトだけでは確認し難い場合を想定して、マイクロスコープを、部品の切削度合い等を重量で判断するケースも想定し、電子天秤を設置することにした。つまり、今回、医療機器製造業を申請するに際して設定した試験設備及び器具は

・ノギス

・直尺

・ルーペライト

・マイクロスコープ

・電子天秤

の以上、5点になる。これらは製造に使用する設備機器と同様に、申請時には名称、型式、メーカー及び数量をリスト化し提出する必要があるので、予め内容を整理しておくことをお勧めする。

以上、構造設備規則の全ての条文に対して、当社の対応事例を紹介しながら、その解説を行った。いかがだっただろうか?まずは、前回、前々回の記事を含めた準備編をご確認いただき、それぞれの企業としてどのような対応を取るべきかを議論いただければと思う。

次回はいよいよ、これらの準備した内容を県庁薬務課へ相談に行くための「事前相談編」とする予定であったが、その前に当社で対応した構造設備規則+αの事例を少し紹介する機会をいただきたい。なので、次回は「準備編④」とさせていただき、その後、新たに「事前相談編」をスタートすることをご了承いただきたい。