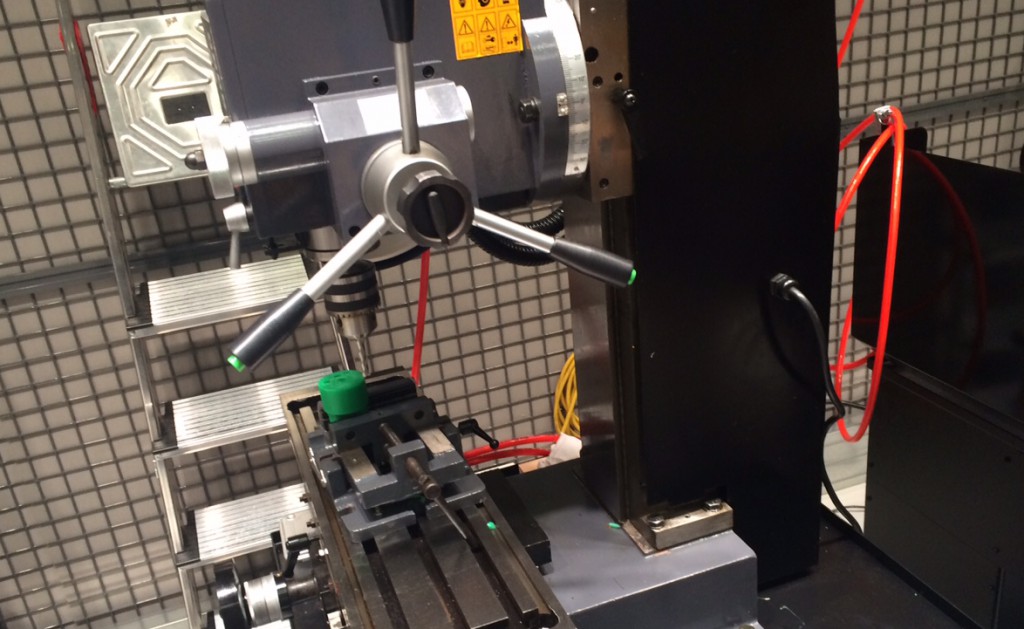

2015年の1月に医療機器の金属部品を製作するためには金型が必要であり、その種類や当社で得意としている金型製作のお話をしました。

医療機器を作り出すものづくり技術「金型製作とプレス加工」分類編

医療機器を作り出すものづくり技術「金型製作とプレス加工」加工編

にも関わらず…

少々自分で自分の首を締めるようなタイトルで今回のブログはお届けします。

実は最近、良く聞かれる質問がこの内容なのです。

「3Dプリンターって金型が不要になるの?」

「やっぱり3Dプリンターってカーターさんにとっては脅威なの?」

先日、同級生の友人からもこのような質問を受けたので、業界だけではなく、一般的にも3Dプリンターは話題になっているんだなぁという印象を受けたものです。そこで、今回の記事では3Dプリンターと金型の関係性について、考えてみたいと思います。

金型は大量生産には必要なもの!

結論から入ります。

3Dプリンターの登場で金型は不要になることはありません。(現段階ではと言った方が良いかも知れませんが)その心は、生産ロットにあると思います。

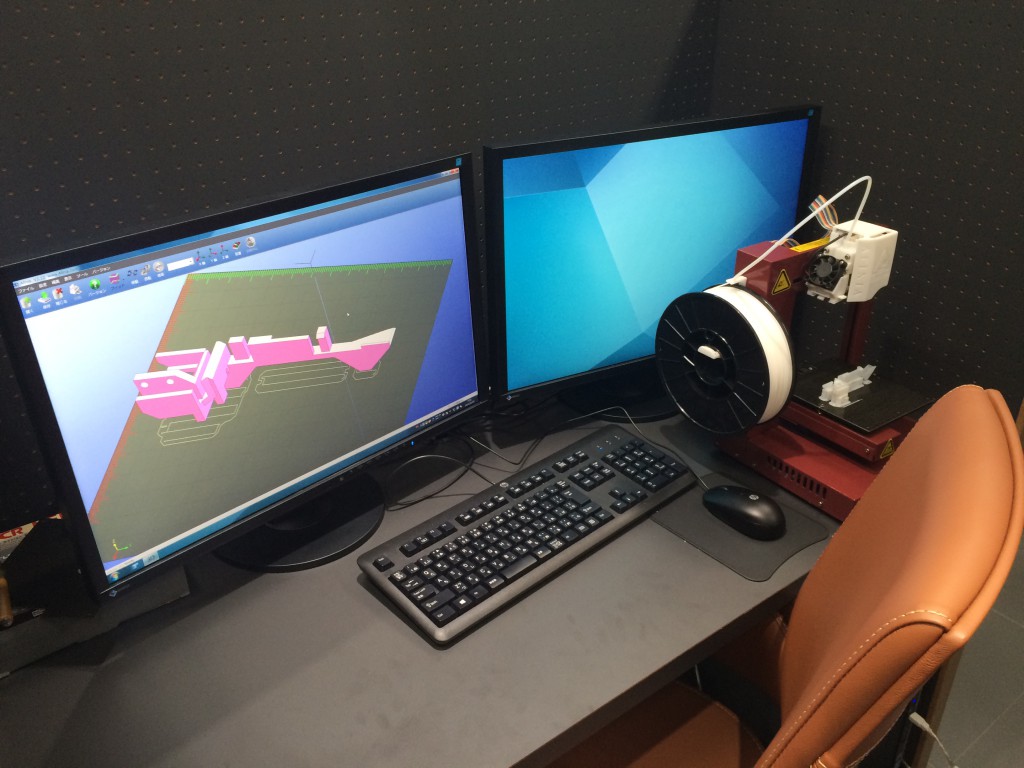

簡単に言えば、現状の3Dプリンターは大量に生産するロットに対しては不向きです。製造コストが高い、時間がかかる等、金型を用いた大量生産の方が、断然優位です。しかしながら、わたしたちが手掛けている医療機器の開発においては、必ず試作機を製作して評価する段階があります。試作機は1個作って修正して、また作って評価して修正してというように、製作する数量は少なく更には変更点が多い試作フェーズにおいては、3Dプリンターが非常に適していると思います。金型ももちろん修正ができますが、大幅な改良になると金型の作り直しとなり、コストも嵩みます。

このように、数量が少なく変更点が多い試作フェーズは3Dプリンターを用いて、試作機を製作し、形状が決まった段階で量産用の金型を製作し製造コストを落としながら商用生産を行うという形で使うフェーズに合わせて、用いることができると考えます。つまり3Dプリンターと金型は共存できると言えると思います。

また、これまで紙や画面上でしか設計的なことは検証できませんでしたが、3Dプリンターを用いることで簡単にサンプルを作り出し、モックアップ品として実物を確認できるという点も優れています。やはり設計図面よりも断然評価し易いですし、製品化のイメージも沸きやすいと思います。当社が行っている医療機器の業界においても、近年はデザイン性を取り入れた製品開発も進んでおります。医療の現場にデザインが必要かと言われれば賛否が分かれるところではありますが、実際に当社で開発しているプロジェクトにおいてもデザインを重視して最終製品化したいという声もありますので、そう言った場面では、3Dプリンターは大いに役立つ設備だと思います。

ここまで話しておいてなんですが、これらは当社が得意としているプレス金型の話ではなく、樹脂加工等で用いる射出成形用の金型が該当します。当社で製作しているプレス金型は加工の対象が成形するといったものではなく、曲げる、穴を開けるといった工程ですので、3Dプリンターとは少々風合いが異なります。

また、当社が製作を得意としている金属部品も3Dプリンターではまだ難しいかと思います。現在、普及しだしている3Dプリンターは、使える材料が限られており、その中でも主に樹脂が中心です。金属用の3Dプリンターも最近では登場し始めていますが、まだまだ設備コストも高く、導入している企業も少ないかと思います。私自身もまだ金属材料が使える3Dプリンターはまだ見たことがありません。今後、少しずつ普及してくるとは思いますが…

以上、今回は3Dプリンターと金型についてお話しました。

当社はまだ3Dプリンターは導入しておりませんが、今後導入し試作フェーズにて使っていきたいと考えております。